欢迎来到河南瑞科机械设备有限公司官方网站!

English |

English |

欢迎来到河南瑞科机械设备有限公司官方网站!

English |

English |

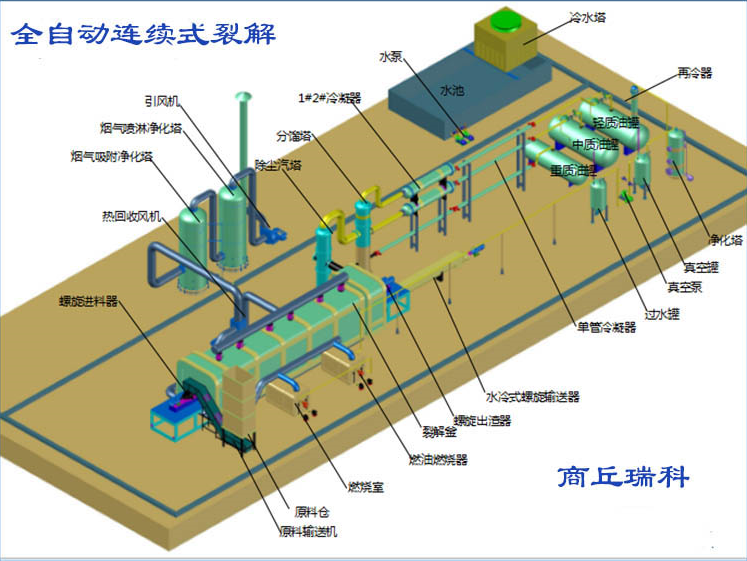

一、装置简介

本装置是利用 3-5cm 块状废轮胎裂解,进行恒温微真空热裂解,制取液体燃油的处理机组。裂解设备装置由全自动变频进料系统、自动清壁式旋转裂解釜、双点恒温热风加热系统、烟气余热节能回收系统、密封钢丝球炭黑分离系统、轻质重质成品油分割系统、自动成品油外输系统、二次重冷系统、plc 只能电控终端等组成。

二、生产工艺流程

先启动加热系统,对裂解釜加热升温到额定温度;随后,启动变频定量进料系统, 将块状轮胎送入裂解内,原料在裂解釜内前行受热,裂解出油气;油气经出气口进入分 馏塔,然后进入冷凝系统,液化成液体油分别存于轻质及重质油罐内,未冷凝少了可凝 油气和不凝可燃废气,进入油罐上方的重冷器,将可凝油气进一步冷却,不可凝气体经 缓冲罐、自控式微真空系统、废气净化塔、回火器等进入加热系统燃烧,为装置提供热能。

原料经受热分解焦化成粗炭黑以及胎面细钢丝在前些过程中成形的钢丝球,一同进入密封钢丝球炭黑分离系统,经钢丝球和炭黑分离并分别密封储存。

燃料及可燃废气加热裂解釜后排出的烟气,含有大量热量,通过烟气余热回收系统 二次进入加热系统回收利用。

三、本装置的优势特点

1、进料系统

采用变频定量进料,可以方便控制单位时间内的原料给量,保证在一定热量输入的 情况下,确保原料能炼干。

进料系统的密封结构是保证整个装置安全运行的重要结构之一,我们采用的密封结 构,不同于常规的用原料来密封的机构,整个密封是由整套装置的其他系统配合完成的。

2、自动清壁式裂解釜

裂解釜内部螺旋片的分布,是根据裂解设备裂解每一段的原料裂解温度及原料受热分解后的物理形态而设计的,不同于一般连续设备的螺旋片分布结构。另外,裂解釜在经一段时间后,都会出现粘壁现象,这样会大大减少装置的处理量,本公司开发的自动清壁系统,不需要设备停机保养时人工清壁,这样不但可以减少工人的劳动强大,而且大大缩短了装置的保养时间和保养成本。

3、密封钢丝球炭黑分离系统

工业连续式废轮胎装置废轮胎需要将钢丝分离出来,才能确保整个装置的运行,而本公司开发的钢丝球和炭黑分离系统,只需要分离胎圈里的粗钢丝,而胎面钢丝不需要分离,这样可以大大减少轮胎前期处理的成本,并且可以提供轮胎处理的产量。

4、双点恒温加热系统

装置中的加热系统是保证处理量的关键所在,该加热系统设置双点加热和多点温度调控,以确保整个裂解釜均匀受热的要求,该结构的设置大大提高的热能使用效率,使装置的原料处理量保证佳。

5、轻质油及重质油分馏系统

该系统是将轮胎裂解出的液体燃料油,分出汽油组分、柴油组分及渣油组分,大大提高了成品质量,从而提高燃料油的产品价格。